印制电路板的基材的发展

印制电路板的基本特性取决于基材板的性能,要提高印制电路板的技术性能就必须先提高印制电路基材板的性能,为了适应印制板发展的需要,各种新型材料正在逐步开发并投入使用。

近年来,PCB市场重点从计算机转向通信,包括基站、服务器和移动终端等,以智能手机为代表的移动通信设备驱使PCB向更高密度、更轻薄、更高功能发展。印制电路技术离不开基板材料,其中也涉及到PCB用基材的技术要求。现把基板材料相关内容整理成专文,供CCL业界参考。

1 高密度细线化的需求

1.1 对铜箔的需求

PCB全都向高密度细线化发展,HDI板尤为突出。在十年前IPC为HDI板下的定义是线宽/线距(L/S)是0.1mm/0.1mm及以下,现在行业内基本做到常规L/S为60μm,先进的L/S为40μm。日本的2013年版安装技术路线图数据是2014年HDI板常规L/S为50μm,先进的L/S为35μm,试制性的L/S为20μm。

PCB线路图形形成,传统的是铜箔基板上光致成像后化学蚀刻工艺(减成法),减成法制作精细线路的限度最小约在30μm,并且需要用薄铜箔(9~12μm)基板。由于薄铜箔CCL价格高,及薄铜箔层压缺陷多,较多工厂产生18μm铜箔然后生产中采取蚀刻减薄铜层。这种做法工序多、厚度控制难、成本高,还是希望用薄铜箔为好。还有,PCB线路L/S小于20μm情况下,一般薄铜箔也难以胜任,需要用到超薄铜箔(3~5μm)基板和附于载体的超薄铜箔。

当前精细线路对铜箔要求除了厚度更薄外,同时需要铜箔表面低粗糙度。通常为提高铜箔与基材的结合力,确保导体抗剥强度,都采取铜箔层粗化处理,常规的铜箔粗糙度大于5μm。铜箔粗糙的凸峰嵌入基材是提高了抗剥离性,但在线路蚀刻时为控制导线精度不至过蚀刻,容易有嵌入基材凸峰残留,造成线路间短路或绝缘性下降,对精细线路尤为严重。因此需要低粗糙度(小于3μm)的铜箔,甚至更低粗糙度(1.5μm)的铜箔。但铜箔粗糙度降低而导体的抗剥强度仍要保持,需要对铜箔表面及基材树脂表面作特殊处理,如有开发出平滑树脂面上化学镀铜高结合力铜箔;如有“分子接合技术”,是对树脂基材表面化学处理形成一种官能基团能与铜层密切结合。

1.2 积层绝缘介质片的需求

HDI板技术特点是积成法工艺(BuildingUpProcess),常用的涂树脂铜箔(RCC),或者半固化环氧玻璃布与铜箔层压的积层难以达到精细线路。现在趋于采用半加成法(SAP)或改进型半加工法(MSAP),即采用绝缘介质膜积层,再化学镀铜形成铜导体层,因铜层极薄容易形成精细线路。

半加成法技术重点之一是积层介质材料,为符合高密度细线路要求对积层材料提出介质电气性、绝缘性、耐热性、结合力等要求,以及与HDI板工艺适应性。目前国际上的HDI积层介质材料主要是日本味之素公司的ABF/GX系列产品,以环氧树脂搭配不同固化剂,以添加无机粉末提高材料刚性及减少CTE,也有使用玻纤布增强刚性。另有日本積水化学公司的类似薄膜积层材料,台湾工研院也开发了此类材料。ABF材料也在不断改进发展,新一代积层材料特别要求表面低粗化度、低热膨胀率、低介质损耗及薄型刚强化等。

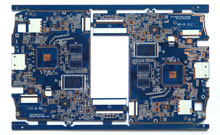

全球半导体封装中IC封装载板由有机基板取代陶瓷基板,倒装芯片(FC)封装载板的节距越来越小,现在典型的线宽/线距为15μm,接下来会更细。多层的载板性能重点要求低介电性、低热膨胀系数和高耐热性,在满足性能目标基础上追求低成本的基板。现在精细线路批量化生产基本都采用绝缘介质积层结合压薄铜箔的MSPA工艺。用SAP方法制造L/S小于10μm电路图形。

PCB达到更密更薄则HDI板技术从含芯板积层发展为无芯板任意层互连积层(Anylayer),同样功能的任意层互连积层HDI板比含芯板积层HDI板面积和厚度可减少约25%。这些必须使用更薄的并保持电性能良好的介质层。

2. 高频高速化需求

电子通信技术从有线到无线,从低频、低速到高频、高速。现在的手机性能已进入4G并将迈向5G,就是有更快传输速度、更大传输容量。全球云计算时代到来使数据流量成倍增加,通讯设备高频高速化是必然趋势。PCB为适合高频、高速传输的需要,除了电路设计方面减少信号干扰与损耗,保持信号完整性,以及PCB制造保持符合设计要求外,重要的是有高性能基材。

设计工程师为解决PCB增加速度和信号完整性,主要是针对电信号损失属性。基材选择的关键因素介电常数(Dk)与介质损耗(Df),当Dk低于4与Df0.010以下为中Dk/Df级层压板,当Dk低于3.7与Df0.005以下为低Dk/Df级层压板,现在有多种基材进入市场可供选择。

目前较多采用的高频电路板基材主要是氟系树脂、聚苯醚(PPO或PPE)树脂和改性环氧树脂这三大类材料。氟系介质基板,如聚四氟乙烯(PTFE)介电性能最低,通常应用在5GHz以上。另外还有用改性环氧FR-4或PPO基材,可用于1GHz~10GHz之间的产品。这三大类高频基板材料,以环氧树脂成本最便宜,而氟系树脂最昂贵;从介电常数、介质损耗、吸水率和频率特性考虑,氟系树脂最佳,环氧树脂较差。当产品应用的频率高过10GHz时,只有氟系树脂印制板才能适用。但PTFE其不足之处除成本高外是刚性差,及热膨胀系数较大。

对于聚四氟乙烯(PTFE)而言,为改善性能用大量无机物(如二氧化硅SiO2)填充材料或玻璃布作增强,来提高基材刚性及降低其热膨胀性。另外因聚四氟乙烯树脂本身的分子惰性,造成不容易与铜箔结合性差,因此更需与铜箔结合面的特殊表面处理。处理方法上有聚四氟乙烯表面进行化学蚀刻或等离子体蚀刻,增加表面粗糙度或者在铜箔与聚四氟乙烯树脂之间增加一层粘合膜层提高结合力,但可能对介质性能有影响,整个氟系高频电路基板还需要进一步开发。

由改性环氧树脂或由聚苯醚(PPE)和偏苯三酸酐(TMA)、二苯甲烷二异氰酸酯(MDI)及双马来酰亚胺(BMI)合成unique的独特绝缘树脂,与玻璃布构成类似FR-4覆铜板在现阶段被选择较多,因为具有优秀的耐热性和介电性、机械强度,并compat兼有常规PCB的加工性,会比PTFE类基板更受欢迎。

玻璃布在基板中拖了Dk后腿,E玻璃布之Dk6.6(1MHz),环氧树脂Dk3.6(1MHz),组成FR-4的Dk4.2~4.8。新型NE玻璃布Dk4.4,组成FR-4的Dk4.0左右。采用新型NE玻璃布是降低Dk的有效方法。例如,松下推出的Megtron6高频基板使用聚苯醚(PPO)为主要树脂,Dk=3.4,Df=0.0015(1GHz)。日本利昌工业也使用聚苯醚为主体树脂的基板,推出的CS-3376CN新基板其Dk=3.1,类同于PTFE基板。三菱瓦斯新的BT树脂基板由调整BT与环氧树脂比例,比其原有BT基板的介电特性要低近60%。依索拉的Tachyon-100G基材具有PTFE类同的电气性能,及具有FR-4类同的PCB加工条件,在40GHz下Dk3.0和Df0.002,达到传送100千兆位以太网(100GbE)的需要。

对高频用覆铜板除了上述树脂等绝缘材料性能有特殊要求外,导体铜的表面粗糙度(轮廓)也是影响信号传输损耗的一个重要因素,这是受集肤效应(SkinEffect)的影响。集肤效应为高频信号传输时在导线产生电磁感应,在导线截面中心处电感较大,使得电流或信号趋于导线表面集中。导体表层粗糙度影响到传输信号损失,表面光滑损失小。

在相同频率下,铜表面粗糙度越大,信号损耗越大,所以我们在实际生产中尽可能控制表面铜厚的粗糙度,粗糙度在不影响结合力的情况下越小越好。特别是对10GHz以上范围的信号。在10GHz时铜箔粗糙度需要低于1μm,使用超平面铜箔(表面粗糙度0.04μm)效果更佳。铜箔表面粗糙度还需结合适宜的氧化处理和粘合树脂系统。在不久的将来,会有一种几乎没有轮廓的涂有树脂的铜箔,能有更高的剥离强度并且不影响介质损耗。

3 高耐热散热性需求

伴随着电子设备小型化、高功能,产生高发热,电子设备的热管理要求不断增加,选择的一个解决方案是发展导热性印制电路板。能耐热和散热PCB的首要条件是基板的耐热与散热性,目前对基材通过树脂改进与添加填料在一定程度上提高了耐热与散热性,但这导热性改善是非常有限的。典型的是采用金属基板(IMS)或金属芯印制电路板,起到发热组件的散热作用,比传统的散热器、风扇冷却缩小体积与降低成本。

铝是一种很有吸引力的材料,它资源丰富、成本低、良好的导热性能和强度,及环境友好,目前金属基板或金属芯多数是金属铝。铝基电路板的优点有简易经济、电子连接可靠、导热和强度高、无焊接无铅环保等,从消费品到汽车、军品和航天都可设计应用。金属基板的导热性和耐热性无需置疑,关键在于金属板与电路层间绝缘粘结剂之性能。

目前热管理的驱动力重点在LED,LED的输入功率有近80%转换成热,因此LED的热管理问题深受重视,重点是LED用基板的散热性。高耐热环保型散热绝缘层材料的构成,为切入高亮度LED照明市场打下基础。

4 挠性和印制电子及其它需求

4.1 挠性板需求

电子设备的小型化、轻薄化,必然大量使用挠性印制电路板(FPCB)和刚挠结合印制电路板(R-FPCB)。全球的FPCB市场目前估计约130亿美元,预计每年增长率高于刚性PCB。

随着应用面的扩大,除了数量增加也会有许多新的性能要求。就聚酰亚胺膜有无色透明、白色、黑色和黄色等不同种类,具有高耐热与低CTE性能,以适合不同场合使用。成本效益佳的聚酯薄膜基板同样有市场,新的性能挑战有高弹性、尺寸稳定性、膜表面品质,以及薄膜的光电耦合性和耐环境性等,以满足最终用户不断变化的要求。

FPCB与刚性HDI板一样要适应高速度和高频率信号传输要求,挠性基材的介电常数和介电损耗同样必须关注,可利用聚四氟乙烯和先进的聚酰亚胺基板构成挠性电路。在聚酰亚胺树脂中添加无机粉末和碳纤维填料,可产生一种三层结构的可挠曲导热基板。选用无机填料有氮化铝(AlN)、氧化铝(Al2O3)和六角形氮化硼(HBN)。该基材有1.51W/mK导热性,可经受2.5kV耐电压、180度弯曲试验。

FPCB应用市场如智能手机、可穿戴设备、医疗设备、机器人等,对FPCB性能结构提出新要求,开发出FPCB新产品。如超薄挠性多层板,四层FPCB从常规的0.4mm减薄至约0.2mm;高速传输挠性板,采用低Dk和低Df聚酰亚胺基材,达到5Gbps传输速度要求;大功率挠性板,采用100μm以上厚导体,以适应高功率大电流电路需要;高散热金属基挠性板是局部使用金属板衬底之R-FPCB;触觉感应性挠性板,由压力传感膜和电极夹在两个聚酰亚胺薄膜之间,组成挠性触觉传感器;可伸缩挠性板或刚挠结合板,其挠性基材为弹性体,金属导线图案的形状改进成为可伸缩。这些特殊的FPCB当然需要非常规的基材。

4.2 印制电子需求

印制电子近几年势头兴盛,预测到2020年代中期印制电子将有超3000亿美元的市场。印制电子技术应用于印制电路产业,是印制电路技术的一部分,这在行业内已成共识。印制电子技术最接近FPCB,现在已有PCB制造商投入印制电子,他们从挠性板开始,用印制电子电路(PEC)替代印制电路板(PCB)。目前基材和油墨材料繁多,一旦性能与成本有突破就会大量应用,PCB制造商不要错失机会。

印制电子目前重点应用是低成本的制造射频识别(RFID)标签,可以成卷印刷完成。潜在的是印刷显示器、照明和有机光伏领域。可穿戴技术市场是当前新兴的一个有利市场。可穿戴技术各种产品,如智能服装和智能运动眼镜,活动监视器,睡眠传感器,智能表,增强逼真的耳机、导航罗盘等。可穿戴技术设备少不了挠性电子电路,将带动挠性印制电子电路的发展。

印制电子技术的重要一方面是材料,包括基材和功能性油墨。挠性基材除现有FPCB适用外,也开发更高性能基材,目前有陶瓷和高分子树脂混合构成的高介电基板材料,还有高温基材、低温基材和无色透明基材、黄色基材等。

4.3 埋置元件板需求

埋置元件印制电路板(EDPCB)是实现高密度电子互连的一种产品,埋置元件技术在PCB有很大的潜力。埋置元件技术有成型元件埋置法、印制元件埋置法,印制元件又分为厚膜元件与薄膜元件。制作薄膜元件需要特种基板,如覆铜板的铜箔下层含有镍磷合金箔,供制作薄膜电阻;双面覆铜板间夹有高介电常数基材供制作平面电容,形成埋置无源元件印制板。还有开发填充陶瓷粉末的聚合物复合材料,具有介电常数高、高频率下介质损耗小、电介质层厚度薄,可制作PCB内层射频电容。埋置元件扩展到挠性印制板范畴,聚酰亚胺覆铜板也考虑制作薄膜元件的聚酰亚胺覆铜板。

4.4 其它特殊需求

现在又有激光直接构件(LDS:Laser Direct Structuring)技术开发,可以用于制造电子电路和元件集成的模型互连器件,LDS工艺采用热塑性塑料和金属氧化物材料,由激光成型和电路金属化。3D打印技术在试图用于PCB制造,电路图形不局限于二维平面,成为立体构件,此技术也需要热塑性高分子材料。

新兴的医疗电子设备开始登场,其中有部分装置是植入身体的,如用于血糖传感性、诊疗导管和人工耳蜗等,其采用的PCB基材是生物惰性基材(PI或LCP),选用的导体是稳定的纯贵金属(金、铂)。物联网、智慧家庭、智慧城市提出,将是电子信息产业新的增长点,将会配置许多新的电子设备,也就会有许多新的PCB及其基材需求,需早作准备,及时加入。

关注[恒成和线路板]微信公众平台,了解更多行业资讯和最新动态!(微信号:PCBHCH)

阿里巴巴

阿里巴巴

新浪微博

新浪微博 腾讯微博

腾讯微博